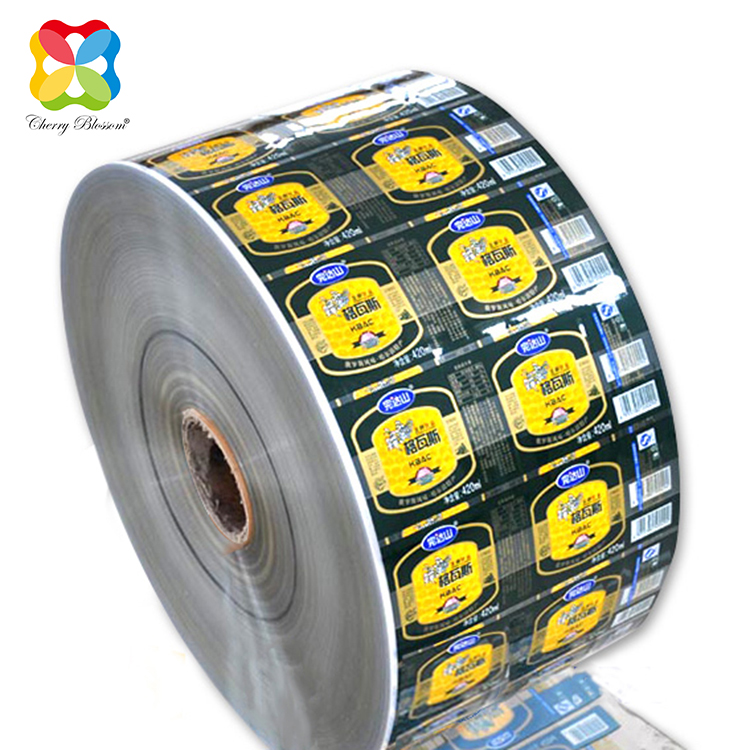

Hőre zsugorodó fólia címkékvékony filmcímkék, amelyeket speciális tintával nyomtatnak műanyag fóliára vagy tubusra. A címkézési folyamat során hevítéskor (körülbelül 70 ℃) a zsugorcímke gyorsan összezsugorodik a tartály külső kontúrja mentén, és szorosan tapad a tartály felületéhez. A hőre zsugorodó fóliacímkék főként zsugorhüvelyes címkéket és zsugorfóliás címkéket tartalmaznak.

Funkció jellemzői

A zsugorhüvely címke egy hengeres címke, amely hőre zsugorodó fóliából készül, mint hordozó, amelyet kinyomtatnak, majd elkészítenek. Jellemzője a kényelmes használat, és rendkívül alkalmas speciális alakú tartályokhoz. A zsugorhüvelyes címkék általában speciális címkéző berendezést igényelnek, hogy a nyomtatott címkét a tartályra fedjék. Először is, a címkéző eszköz kinyitja a lezárt hengeres hüvelyes címkét, ami néha fúrást igényel; Ezután vágja le a címkét megfelelő méretűre, és helyezze a tartályra; Ezután használjon gőz-, infravörös vagy forró levegőcsatornákat a hőkezeléshez, hogy szorosan rögzítse a címkét a tartály felületéhez.

Maga a fólia nagy átlátszósága miatt a címke élénk és fényes színű. A használat közbeni zsugorodás szükségessége miatt azonban hátránya van a minta deformációjának, különösen a vonalkód-jelöléssel ellátott termékek esetében. Szigorú tervezési és nyomtatási minőség-ellenőrzést kell végezni, különben a minta deformációja a vonalkód minőségét minősíthetetlenné teszi. A zsugorfóliás címkék hagyományos címkéző berendezéssel címkézhetők, amihez ragasztóanyag használata és magasabb hőmérséklet szükséges a címkézési folyamat során. A zsugorodási folyamat során a melegen olvadó ragasztót részesítik előnyben a ragasztó által a fólia átfedő részein keltett feszültség miatt.

Nyomdai előkészítés

Tekintettel arra, hogy a hőre zsugorodó fólia hőre lágyuló fólia, amely a gyártás során nyújtással orientálódik, és használat közben zsugorodik. Ezért függetlenül attól, hogy milyen nyomtatási módszert alkalmazunk a nyomtatáshoz, a felületi mintázat tervezése előtt figyelembe kell venni az anyag vízszintes és függőleges zsugorodási sebességét, valamint a dekoratív grafika és a szöveg különböző irányaiban megengedett alakváltozási hibáit a zsugorodás után. a tartályra zsugorított minta, szöveg és vonalkód pontos visszaállítása érdekében.

A minta iránya

Függetlenül attól, hogy a hőre zsugorodó fóliát mélynyomással vagy flexonyomtatással nyomtatják, a nyomtatás elsősorban a belső nyomtatási módszerrel történik, és a nyomólemez mintájához viszonyított iránynak pozitívnak kell lennie. Manapság már léteznek zsugorfóliák felületi nyomtatáshoz is. Ebben az esetben a nyomólapon a minta irányát meg kell fordítani.

A minták hierarchiája

A flexonyomtatás korlátai miatt, ha a zsugorfóliát flexonyomtatással nyomtatják, a kép szintje ne legyen túl finom, míg a mélynyomtatásnál gazdagabb képszintre lehet szükség.

Méretek tervezése

A nyomtatáshoz használt hőre zsugorodó fóliaanyag keresztirányú zsugorodási aránya 50-52%, illetve 60-62%, és különleges körülmények között elérheti a 90%-ot. A hosszanti zsugorodás mértékének 6-8%-nak kell lennie. A fólia pillanatnyi összehúzódása során azonban a tartály korlátai miatt a vízszintes és függőleges irány nem húzható össze teljesen. Az összehúzott minta, szöveg és vonalkód pontos helyreállítása érdekében figyelembe kell venni a tartály alakját, és a tényleges helyzet alapján ki kell számítani a megfelelő méretet és alakváltozási sebességet. Azoknál a hőre zsugorodó címkéknél, amelyeknél a lapszerű fóliákat hengeres formává kell alakítani, és az átfedő területeket ragasztóval kell lezárni, fontos megjegyezni, hogy a tömítési területeken nem szabad grafikát vagy szöveget kialakítani a ragasztási szilárdság befolyásolásának elkerülése érdekében.

Vonalkód elhelyezés

Általában a vonalkód elhelyezési irányának összhangban kell lennie a nyomtatási iránnyal, ellenkező esetben a vonalkód vonalak torzulását okozza, ami befolyásolja a beolvasási eredményeket és félreolvasást okoz. Ezen túlmenően a címketermékek színválasztékánál a lehető legnagyobb mértékben a direkt színekre kell összpontosítani, és szükséges a fehér változatok gyártása, amelyek a konkrét helyzetnek megfelelően tetszőlegessé vagy üregessé tehetők. A vonalkódok színének meg kell felelnie a hagyományos követelményeknek, azaz a vonalkódok és a szóközök színkombinációjának meg kell felelnie a vonalkód színegyeztetésének elvének. Nyomdai anyagok kiválasztása. A hőre zsugorodó címkék nyomtatását röviden elemeztük, és a nyomtatási folyamat megfelelő irányítása mellett az anyagnak is meghatározó szerepe van annak minőségében. Ezért nagyon fontos a megfelelő anyagok kiválasztása. Határozza meg a filmanyag vastagságát az alkalmazási terület, a költségek, a fólia jellemzői, a zsugorodási teljesítmény, a nyomtatási folyamat és a hőre zsugorodó címke címkézési eljárási követelményei alapján. A zsugorfóliás címkék készítésének általános követelménye, hogy a fólia vastagsága 30 mikron és 70 mikron között legyen, általában 50 mikron, 45 mikron és 40 mikron vastagságot használnak. A fajlagos vastagság a címkéző berendezés címkézési teljesítményétől függ. A kiválasztott címkeanyag esetében általában elvárás, hogy a fóliaanyag zsugorodási sebessége az alkalmazási tartományon belül legyen, és a keresztirányú (TD) zsugorodási sebesség nagyobb legyen, mint a hosszirányú (MD) zsugorodási sebesség. Az általánosan használt anyagok oldalirányú zsugorodási aránya 50-52%, illetve 60-62%, speciális esetekben elérheti a 90%-ot is. A hosszanti zsugorodás mértékének 6% és 8% között kell lennie. Ezenkívül a zsugorfólia hőérzékenysége miatt fontos elkerülni a magas hőmérsékletet a tárolás, a nyomtatás és a szállítás során.

Nyomtatási alapok

A papírcímkékkel ellentétben a hőre zsugorodó fólia nem nedvszívó nyomóanyagokat használ, mint plPVC, PP, PETG, OPS, OPP és különféle többrétegű koextrudált fóliák. Ezen anyagok tulajdonságai határozzák meg, hogy nyomtatási eljárásuk eltér a papírcímkékétől. A hagyományos ofszetnyomtatásban, flexonyomtatásban (flexonyomtatás), mélynyomtatásban és szitanyomásban a hőre zsugorodó fóliás címkék nyomtatási módja még mindig főként a mélynyomás. Ennek fő oka az, hogy nagy a hazai mélynyomógépek száma, és éles a verseny a nyomdai költségekért. Ezen túlmenően a mélynyomó termékek vastag tintaréteggel, élénk színekkel és gazdag rétegekkel rendelkeznek, és az ilyen típusú címkék főként hosszú lemezes nyomtatásra szolgálnak. A mélynyomtatás több millió ívet is kibír, így a nagy nyomtatási kapacitású feszültség alatt álló alkatrészek esetében kétségtelenül ez a legköltséghatékonyabb. A piaci verseny erősödésével és az olyan technológiák fejlődésével, mint a flexolemezkészítés, a gépek, a festékgyártás, azonban a flexonyomtatás aránya évről évre növekszik. Az ügyfél szemszögéből azonban sokkal fontosabb a minőségi előírások betartása, a költségek csökkentése és a megfelelő nyomtatási mód kiválasztása.

A feszültség szabályozása

Tekintettel arra, hogy a vékony fóliák érzékenyebbek a nyomtatási folyamat során bekövetkező feszültségváltozásokra, ami pontatlan regisztrációt eredményez, fontos, hogy a nyomtatási folyamat során fokozott figyelmet fordítsunk a feszültségszabályozásra a stabilitás és a feszültség egyensúlyának megőrzése érdekében. A feszültségbeállítás méretét a fólia típusa és szakítószilárdsága alapján kell meghatározni. Például, ha a fólia szakítószilárdsága gyenge és hajlamos a húzó deformációra, a feszültségnek viszonylag kicsinek kell lennie; Az erős szakítószilárdságú fóliáknál a feszültség ennek megfelelően növelhető. Egy bizonyos típusú fólia esetén a fólia szélessége és vastagsága is fontos tényező, amely meghatározza a feszültség nagyságát. A széles fóliáknak nagyobb feszültséggel kell rendelkezniük, mint a keskeny filmeknek, míg a vastagabb filmeknek nagyobb a feszültségük, mint a vékonyabbaké.

A mélynyomó hőre zsugorodó fóliák főként egységtípusú mélynyomógépeket használnak, amelyek ma már feszültség-automatikus vezérlőrendszerekkel és automatikus színregisztrációs vezérlőrendszerekkel vannak felszerelve. A színregisztrációs jelek közötti mért hiba alapján a feltekercselési területen, a nyomtatási területen és a tekercselési területen a feszültséget a rendszer automatikusan beállítja, hogy biztosítsa a stabil feszültséget a nyomtatási folyamatban és a végső nyomtatás pontosságát. A halmozott és egység típusú flexonyomógépekhez képest a CI típusú flexonyomógépek alkalmasabbak flexográfiai hőre zsugorodó fóliák használatára. Ennek az az oka, hogy a nyomtatási folyamat során minden színcsoportnak közös nyomódobja van, és a hordozóanyag és a nyomódob szorosan össze van kötve, kis feszültségváltozással, ami az anyag kis húzódeformációját és nagy regisztrációs pontosságot eredményez.

Tinta kiválasztása

A zsugorfóliás nyomtatáshoz négy fő tintát használnak: oldószeralapú tinták, vízbázisú tinták, kationos UV-tinták és szabad gyökös UV-tinták. Alkalmazását tekintve a zsugorfólia címkenyomtatás területén az oldószer alapú tinták dominálnak, ezt követik a vízbázisú tinták és a szabad gyökös UV festékek. A kationos UV-tintákat azonban nem használják széles körben a zsugorfólia területén magas áraik és nyomtatási nehézségeik miatt. Az oldószer alapú tintát főként hőre zsugorodó fóliákhoz használják mélynyomtatásban és flexonyomtatásban. A különböző filmekhez speciális tintát kell használni, és nem keverhetők össze. A tintagyártó cégek általában három oldószerarányt biztosítanak a különböző anyagokhoz tartozó tintákhoz: gyors száradás, közepesen száradó és lassú száradás. A nyomdagyárak kiválaszthatják a megfelelő oldószer arányt a tényleges gyártási körülmények, például a műhely hőmérséklete és a nyomtatási sebesség alapján. Emellett vízbázisú tinta és UV tinta is használható. Azonban a használt tinta típusától függetlenül teljes mértékben figyelembe kell venni, hogy a tinta teljesítménymutatóinak meg kell felelniük a követelményeknek. Például a tinta zsugorodási sebességének meg kell egyeznie a hőre zsugorodó fólia zsugorodási jellemzőivel, ellenkező esetben a tintaréteg felhasadását vagy akár színtelenedését okozhatja.

A szárítási hőmérséklet szabályozása

Hőre zsugorodó fóliák nyomtatásakor nagyon fontos a szárítási hőmérséklet megfelelő szabályozása. Ha a szárítási hőmérséklet túl magas, az anyag hőzsugorodást tapasztal; Ha a hőmérséklet túl alacsony, a tinta nem szárad meg elég alaposan, ami végső tapadást és szennyeződést eredményez a hátoldalon. A mélynyomó és a flexonyomó gépeken is színes szárítóberendezések vannak felszerelve, hogy biztosítsák az egyes színek tinta teljes kiszáradását. Ugyanakkor az anyag szárítási folyamat közbeni deformációjának megelőzése érdekében a színpadlók között hideg levegő csatornákat kell kialakítani a maradékhő hatásának szabályozására. Napjainkban a nyomdagépekben fagyasztott dobokat használnak, amelyek gyorsan csökkenthetik az anyagok hőmérsékletét a nyomtatási folyamat során. A zsugorfóliák általános nyomtatási alkalmassága miatt, mint például az erős kémiai stabilitás, az alacsony felületi energia, a sima felület abszorpció nélkül és a rossz affinitás a nyomdafestékhez. Ezért az alkalmazott nyomtatási módszertől függetlenül a fóliát felületi koronakisülés kezelésnek kell alávetni, hogy javítsa felületi energiáját és érdességét, valamint javítsa a tinta tapadási szilárdságát az anyag felületén.

Feladás időpontja: 2024. január 25